3D tlač foriem a kopýt – Stratasys spolupracuje s firmou Ecco

Spoločnosť ECCO založili v roku 1963 Birte a Karl Toosbuyovci v dánskom Bredebru. Spoločnosť, ktorá do dnešného dňa zostáva rodinným podnikom, teraz zamestnáva 21 400 ľudí po celom svete. Výrobky ECCO sa predávajú v 89 krajinách vo viac ako 2 180 predajniach a na ďalších 14 000 predajných miestach. Súčasťou úspechu spoločnosti ECCO je jej vertikálna integrácia. Na rozdiel od iných veľkých obuvníckych značiek ECCO riadi prakticky každý krok procesu – od výroby obuvi cez výrobu foriem až po garbiarne, rovnako ako továrne na výrobu obuvi aj maloobchodnej predajne.

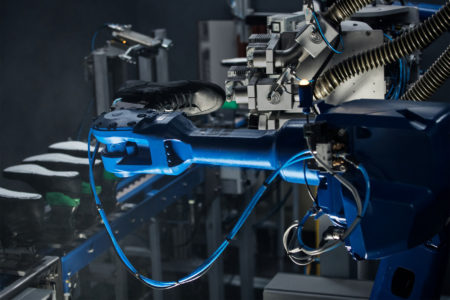

Výroba obuvi je mimoriadne zložitý manuálny proces a Karl Toosbuy vždy považoval továrne ECCO za kľúč úspechu spoločnosti. Toto presvedčenie viedlo v priebehu desaťročí k niekoľkým inováciám v automatizácii výrobných procesov, vrátane robotických pracovísk, veľkých montážnych strojov a zavedení technológie priameho vstrekovania alebo DIP.

DIP: menej krokov, menej odpadu, lepšia obuv

Spoločnosť ECCO zaviedla proces priameho vstrekovania (DIP) už v roku 2012, a to v snahe nájsť efektívnejší a spoľahlivejší spôsob, ako bezpečne pripevniť hornú časť topánky k medzipodrážke. Významnou výhodou technológie DIP sú jej možnosti automatizácie. Oproti tradičnému spôsobu pripevnenia zvršku topánky k medzipodrážke, čo je obvykle ručný proces známy ako výroba „stock-fit“ – najprv sa podošva vytvaruje a potom sa ručne skompletuje a pripevní k zvršku – sa dnes prevažná väčšina obuvi ECCO vyrába technológiou DIP.

V procese priameho vstrekovania je zvršok obuvi umiestnený priamo v hornej časti formy. Dvojzložkový polyuretán je zmiešaný a vstrekovaný do formy, aby sa vytvorila medzipodrážka a zároveň sa vytvorila pevná väzba so zvrškom. Okrem zníženia prácnosti pri skompletizovaní v porovnaní s cementovanou podošvou, vedie spojenie medzipodošvy so zvrškom počas procesu tvarovania k menšiemu počtu tlakových bodov a tým k zvýšenému pohodliu.

Inovácia procesu DIP využitím 3D tlače

Počas vývoja novej značky obuvi sa obvykle vytvorí niekoľko dizajnových variácií v rôznych veľkostiach, z ktorých každá vyžaduje vlastnú formu. S vysokými nákladmi na nástroje a dlhými dodacími lehotami sú vývojári obmedzení len na niekoľko iterácií za vývojový cyklus.

Výskumný a vývojový tím spoločnosti ECCO sa zaoberal niekoľkými technológiami 3D tlače s cieľom zlepšiť a urýchliť súčasné procesy vývoja nových produktov. Jedinečná príležitosť sa ukázala v 3D tlači foriem a obuvníckych kopýt (tvaroviek), ktoré umožňujú získať koncepčné vzorky obuvi na otestovanie už na začiatku vývojového cyklu a za priaznivú cenu, tak potrebnú na udržanie trhovej konkurencieschopnosti.

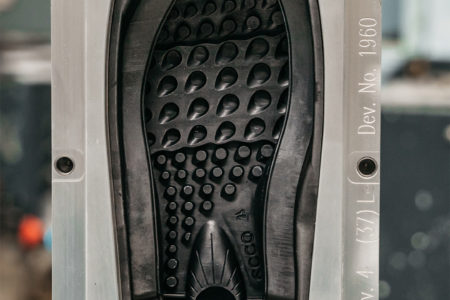

Formy zhotovené 3D tlačou musia spĺňať prísne tolerancie a vyrábať topánky rovnakej kvality av rovnakej presnosti ako hliníkové formy zhotovené CNC obrábaním. Výrobok by mal byť na nerozoznanie od medzipodrážky vyrobenej na obrobenej hliníkovej forme. Spoločnosť ECCO pri hľadaní správnej 3D tlačiarne preskúmala množstvo dostupných riešení aditívnej výroby, ale v počiatočných testoch obstála iba jedna jediná: Stratasys Origin One.

3D tisk forem a kopyt (tvarovek)

Už na začiatku výberového procesu 3D tlačiareň Origin One vyčnievala zo všetkých alternatívnych riešení, ktoré spoločnosť ECCO testovala, a to kvalitou povrchu výtlačkov, rýchlosťou tlače, presnosťou a schopnosťou tlačiť veľké prierezy. Origin (akvizícia so spoločnosťou Stratasys) navyše spolupracuje s poprednými partnermi v oblasti živíc na vývoji materiálov novej generácie, ktoré boli pre potreby spoločnosti ECCO tiež rozhodujúce. Spoločnosť ECCO začala spolupracovať s tímom Origin koncom roka 2018 a testovala prototypy vytlačené na zariadení Origin One z niekoľkých rôznych materiálov.

Po zúžení výberu materiálu od spoločnosti Henkel Loctite spolupracovala spoločnosť ECCO pri ďalších iteráciách a upravení materiálového radu tak, aby spĺňali špecifické požiadavky pre proces priameho vstrekovania, tzv. DIP.

Okrem 3D tlače foriem môže tím ECCO na tlačiarni Origin One tlačiť aj obuvnícke kopytá, a to využitím iného materiálu, spoločne vyvinutého s firmou Henkel Loctite. Vďaka 3D tlači kopýt priamo v závode ECCO dokončí celý proces priameho vstrekovania (DIP) počas 24-hodinového intervalu.

V priebehu nasledujúcich 12 mesiacov si spoločnosť ECCO zaobstarala v Dánsku a Portugalsku niekoľko 3D tlačiarní Origin One pre ďalšie testovanie a overovanie. 3D tlačené formy a kopytá vydržali tisíce cyklov bez viditeľného opotrebovania a vzhľad obuvi sa vyrovnal obuvi vyrábanej na tradičných CNC obrobených hliníkových formách. Dizajnéri spoločnosti ECCO nepoznali žiadny rozdiel.

Budoucnost tištěných forem pro DIP (proces přímého vstřikování)

Vďaka 3D tlači foriem pre priame vstrekovanie, namiesto ich obrábania, je možné cez noc vytlačiť jeden pár vložiek do formy s výraznou úsporou ceny oproti páru vyrobenému na CNC stroji. Toto zníženie nákladov a skrátenie času dáva konštruktérom obuvi väčšiu slobodu a umožňuje širšie a rýchlejšie iteračné cykly.

Návrhári a vývojári môžu nosiť a testovať funkčnú obuv skôr – v rámci vývojového cyklu, a potvrdiť tak výrobným tímom padnutie obuvi a pohodlie pri nových navrhovaných štýloch. Módne značky môžu dostať reálne vyrobenú obuv vo viacerých variantoch pred svojich potenciálnych zákazníkov pre spätnú väzbu a možnosť predpredaja. Umiestnením 3D tlačiarní Stratasys Origin One na viacerých pobočkách môže ECCO rýchlo vyrábať formy v mieste, kde sú potrebné, čím odpadá nutnosť prepravy ťažkých kovových foriem a eliminuje sa riziko oneskorenia prepravy alebo nutnosti platiť clo.

Pre širší obuvnícky priemysel, ktorý chce využiť formy zhotovené 3D tlačou pre priame vstrekovanie, má spoločnosť ECCO rad flexibilných ciest na trh a je pripravená pomôcť s každým aspektom výroby obuvi a výroby foriem, vrátane inžinierstva, výroby dielov alebo licencovania intelektuálneho vlastníctva.