Firma John Crane transformuje výrobu nástrojov a kovových dielov

Spoločnosť John Crane, ktorá bola založená pred viac ako 100 rokmi, je svetovým lídrom konštrukčných riešení v oblasti tesnenia súčasťou rotačných strojov. Spoločnosť navrhuje a vyrába celý rad produktov vrátane mechanických upchávok a tesniacich systémov, spojok, filtračných systémov a technológií prediktívneho digitálneho monitorovania. V Slough vo Veľkej Británii, v jednom z európskych vývojových centier spoločnosti, pracuje tím zodpovedný za výrobu produktov, testovanie, servis a opravy.

„Dosiahnuť pri súčastiach optimálneho vnútorného tvaru a distribúcie prúdenia pomocou konvenčného obrábania je ťažké a drahé. Jediný vytlačený diel nám nahradil zostavu 22 strojovo obrobených kovových dielov a jeho výroba je asi o 98 % lacnejšia.“

Liam Johnston,

programový manažér pokročilej výroby v spoločnosti John Crane, oddelenie globálnej prevádzky

V novembri 2018 bol vo výrobnom závode v Slough vytvorený nový tím pre pokročilú výrobu, a to z dôvodu zvyšujúceho sa významu aditívnej výroby v ponuke služieb spoločnosti. Tento tím tlačí na 3D tlačiarni nielen nástroje pre pracovníkov vo výrobe, čím pomáha zefektívniť výrobné operácie, ale aj lacné prípravky na mieru, ktoré umožňujú tímom z výskumu a vývoja rýchlo otestovať nové koncepčné návrhy a optimalizovať výrobné procesy.

Prekonanie tradičných výrobných výziev pomocou aditívnej výroby technológiou FDM

Tím mal jasnú úlohu – prekonať výzvy spojené s tradičnou výrobou komponentov a dielov a vyhodnotiť úsporu času aj nákladov. Spoločnosť otestovala rad technológií, až potom oslovila miestneho partnera Stratasys, firmu SYS Systems, a kúpila FDM3D tlačiareň Stratasys Fortus 450mc™. Kľúčom k tomuto rozhodnutiu bola široká škála dostupných termoplastov priemyselnej kvality, konkrétne FDM® Nylon 12CF, čo je pokročilý 3D tlačový kompozitný materiál, ktorý obsahuje 35% krátkych uhlíkových vlákien. Vlastnosti tohto materiálu umožňujú tímu nielen splniť požiadavky na vysokú kvalitu tradične obrábaných dielov, ale taktiež rozšíriť možnosti produkcie 3D tlače do nových aplikácií ako súčasť každodennej prevádzky.

„Investovali sme do 3D tlačiarne Fortus 450mc, pretože sme zistili, že je to najlepšia alternatíva k drahému CNC obrábaniu kovových dielov,“ uviedol Liam Johnston, programový manažér pokročilej výroby spoločnosti John Crane, oddelenie globálnej prevádzky.Táto pridaná hodnota má okamžitý vplyv na celý náš výrobný proces. Použitím materiálu FDM Nylon 12CF sme schopní tlačiť diely, ktoré majú podobné mechanické vlastnosti ako diely vyrobené na CNC stroji.“

„To nám v porovnaní s konvenčnými výrobnými metódami prináša nielen značnú úsporu času aj nákladov, ale aj to, že máme tieto technológie k dispozícii, zvyšuje dôveru koncových užívateľov v schopnosti materiálov a 3D tlačiarní. Tiež sa zvýšilo povedomie u našich pracovníkov vo výrobe, ktorí teraz aktívne prichádzajú za naším tímom s novými požiadavkami na 3D tlač.“

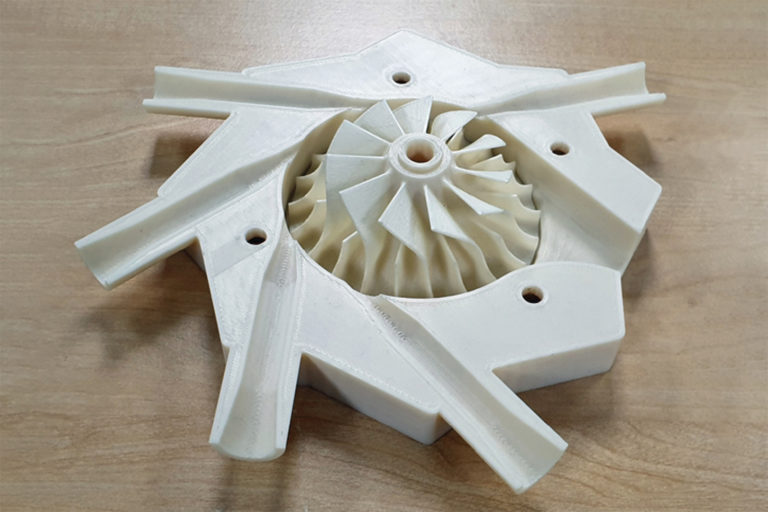

Tím tieto nevýhody prekonal návrhom nového krytu (s vylepšením prúdenia vzduchu okolo obežného kolesa, čo umožňuje vyššie rýchlosti na vlastnom zariadení) a 3D tlačou v niekoľkých iteráciách. Podľa Johnstona boli počas jedného týždňa vytvorené, vyrobené a otestované dve varianty návrhu, čo je v porovnaní so subdodávkami výrazne kratšia doba.

Johnston ďalej vysvetľuje: „Dosiahnuť pri súčastiach optimálneho vnútorného tvaru a distribúcie prúdenia pomocou konvenčného obrábania je ťažké a drahé. Jediný vytlačený diel nám nahradil zostavu 22 strojovo obrobených kovových dielov a jeho výroba je asi o 98% lacnejšia. Vylepšené zariadenie je teraz možné použiť na testovanie všetkých komponentov tesniacich systémov, čo v porovnaní s testovaním u subdodávateľa znižuje náklady na testovanie o 65 % a skracuje dobu realizácie o tri týždne. To má obrovský pozitívny vplyv na naše podnikanie.“

3D tlač poskytuje úsporu času aj nákladov

Aditívna výroba navyše podporuje záväzok spoločnosti k rozvíjaniu pozitívneho prístupu k zdraviu a bezpečnosti práce. Tím vytlačil repliky uhlíkových tesniacich dielov, ktoré sa využívajú na preškolenie zamestnancov v montáži tesnení.

Tieto diely sú oveľa ľahšie a bezpečnejšie pri manipulácii, pretože eliminujú riziko úrazov spôsobených uhlíkovými trieskami v prípade poškodenia. Spolu s vlastnými ochrannými krytmi pre nástroje a zariadenia tak umožnili spoločnosti John Crane rýchlo riešiť množstvo potenciálnych bezpečnostných rizík.

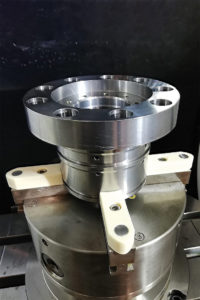

Obrábanie príslušenstva upínacích čeľustí je ďalším príkladom výrazných úspor času a nákladov, ktoré 3D tlač poskytuje. Vzhľadom na to, že sa firma John Crane zameriava skôr na sortiment produktov v malých sériách, nastavenie CNC obrábacích centier predstavuje značné časové prestoje. To zahŕňa výmenu kovových upínacích čeľustí, aby zodpovedali priemeru obrábaného dielu.

Tieto kovové čeľuste a ďalšie CNC nástroje môžu vo firme zaberať cenný úložný priestor a nie sú vždy na sklade, takže externým objednaním, doručením a výrobou nových nástrojov podľa požadovaného profilu vznikajú ďalšie a ďalšie oneskorenia. Na vyriešenie tohto problému konštrukčný tím vytvoril nový tvar upínacích čeľustí štandardného skľučovadla, s vymeniteľnými upínacími vložkami a vyrovnávacími objímkami vytlačenými z materiálu FDM Nylon 12CF. Pred začatím každej smeny tak možno teraz vytlačiť niekoľko návrhov čeľustí, aby zodpovedali profilom a veľkostiam obrábaných dielov.

„Tieto nové úpinky môžu skrátiť priemernú dobu nastavenia stroja až o 80 % a uvoľniť ďalšiu kapacitu CNC stroja, ktorá by sa využila na obrábanie kovových čeľustí. Tieto obvykle neviditeľné náklady a oneskorenia, spojené so zadávaním a doručovaním objednávok pre nové typy čeľustí, sú teraz eliminované. Pre väčšinu našich aplikácií poskytuje Nylon 12CF najlepšiu kombináciu pevnosti, povrchovej úpravy aj nákladov, “ uviedol Johnston.

Pohľad do budúcnosti

Uznanie výhod aditívnej výroby v rámci firmy John Crane stále rastie, preto Johnston vidí prechod na používanie 3D tlače na výrobu dielov na koncové použitie ako ďalší prirodzený krok. „Využívanie našej 3D tlačiarne Fortus 450mc pre väčšinu výrobných činností nám umožnilo oveľa lepšie porozumieť nesmiernemu potenciálu aditívnej výroby pre produkciu strojných dielov a nástrojov,“ povedal Johnston.

„Mať také profesionálne výrobné zariadenia priamo v našej dielni nám umožňuje ukázať nekonečné možnosti technológie FDM pracovníkom i manažérom a vyškoliť v tomto procese všetky naše tímy. To nás prirodzene vedie k neustálemu preskúmavaniu, ako túto technológiu ešte viac optimalizovať na výrobu dielov na koncové použitie. Tu vidíme obrovský potenciál pre množstvo nízkoobjemových výrobných aplikácií.