Čo je 3D tlač?

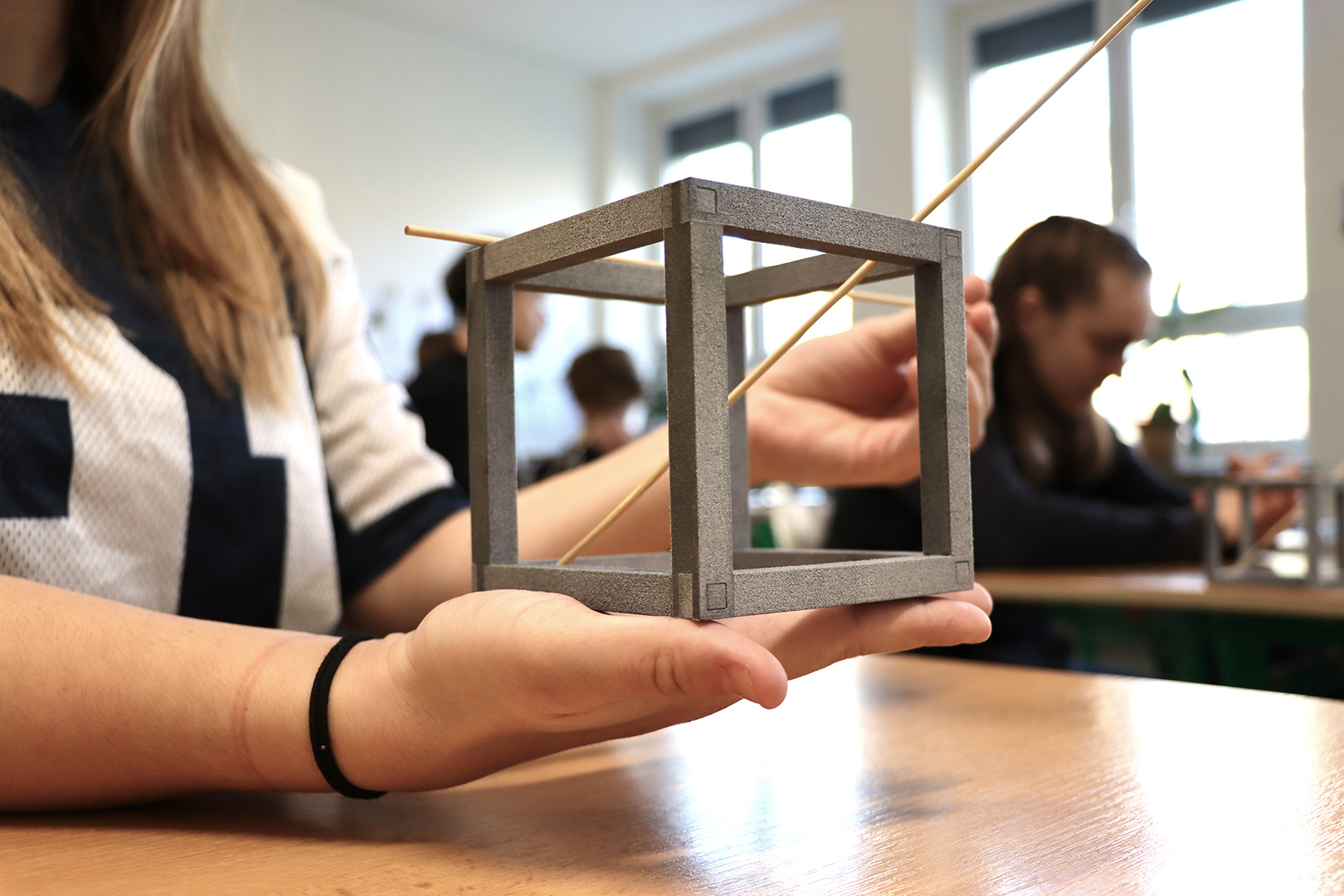

V dnešnej dobe predstavuje 3D tlač jednu z popredných technológií vo výrobe, ktorá sa neustále vyvíja a poskytuje svojim užívateľom mnohé riešenia v oblastiach designu, konštrukcie a výroby samotnej. Vďaka rozmanitosti metód a materiálov, ktorými táto výroba oplýva, si každý už môže vybrať technológiu, ktorá najbližšie zodpovedá jeho požiadavkám. Rýchlosť tejto výroby, presné a kvalitné spracovanie dielov udržateľným spôsobom alebo úspora nákladov navyše patrí k vlastnostiam, ktoré sú dnes na trhu žiadané a ktoré dokážu mnohé uľahčiť. Radi by sme vám ukázali, aké možnosti so sebou aditívna výroba nesie, aké sú jej prednosti aj aké reálne využitia ponúka.

Výhody 3D tlače

Ide o spôsob aditívnej výroby, ktorá prebieha postupným pridávaním materiálu. Tým sa líši od iných spôsobov výroby, ako je frézovanie či CNC obrábanie, kedy sa materiál naopak uberá.

3D tlač je v porovnaní s inými nesmierne jednoduchou technológiou, pretože sa dá ľahko ovládať, a uplatniť ju tak možno ako pre zákazkovú malovýrobu, tak aj pre domáce použitie. Svoje miesto si nájde napríklad v lekárstve, automobilovom či leteckom priemysle, ale aj v umení a architektúre.

Sloboda návrhu

Diely je možné optimalizovať pre funkčnosť alebo design. Konštrukčný proces tak nie je limitovaný obmedzeniami tradičných výrobných metód.

Konsolidácia

3D tlač umožňuje konsolidovať viac kusé zostavy do jedného celku, čo eliminuje výrobné kroky, zjednodušuje konštrukciu a znižuje náklady.

Výroba na mieru

Schopnosť výroby podľa potreby a na mieste zjednodušuje dodávateľské reťazce, urýchľuje dodávky a znižuje nároky na skladovanie.

Personalizácia

Bez bremena ekonomického zaťaženia výroby zložitých nástrojov alebo foriem, môžete svoje diely upravovať presne podľa špecifických požiadaviek.

Hlavnou výhodou 3D tlače je rýchla výroba koncových dielov bez nutnosti vstrekovacích foriem a široká škála priemyselných materiálov.

Portfólio technológií 3D tlače

Technologie FDM (Fused Deposition Modeling)

Technológia FDM (Fused Deposition Modeling) je metóda 3D tlače nanášaním roztaveného materiálu v tenkých vrstvách. Tlačová hlava si postupne preberá termoplast navinutý na cievke, materiál nataví a po vrstvách nanáša na stavebnú podložku. Výhodou tejto metódy je kusová alebo malosériová výroba funkčných prototypov aj pevných a odolných koncových dielov. Krátke dodacie lehoty, nízke náklady, minimálne množstvo odpadového materiálu a všestrannosť výroby, to všetko robí z FDM najrozšírenejšiu technológiu 3D tlače na trhu.

Technológia PolyJet

PolyJet je patentovaná technológia 3D tlače spoločnosti Stratasys, pri ktorej je nanášaný vo vrstvách až 14 mikrónov na výšku fotopolymérny materiál na podložku a následne vytvrdzovaný UV žiarením. Tlač touto metódou umožňuje vytvárať diely kombinujúce sýte farby, priehľadnosť alebo rôzne stupne tvrdosti podľa stupnice Shore A. Vyberať môžete dokonca zo širokej škály farebných odtieňov podľa vzorkovníka PANTONE. Technológia zvláda vytvárať hladký povrch dielov aj ich opracovávať do tých najjemnejších detailov a výborne sa hodí napríklad na výrobu realistických modelov alebo vstrekovacích foriem.

Technológia SAF™ (Selective Absorption Fusion)

Veľkoobjemová výroba s vysokou presnosťou a opakovateľnosťou. Tak by sa dala predstaviť technológia SAF (Selective Absorption Fusion), pri ktorej sa speká postupne vrstvený polymérny prášok. Technológia ponúka vysokú kvalitu tlače s orientáciou na presnosť a detail, jednotné hladké povrchy a zvláda aj efektívnu výrobu tvarovo zložitých dielov. Malú spotrebu materiálu zaisťuje možnosť recyklácie prebytočného prášku pri ďalšej tlači. Technológiu je možné využiť na výrobu najrôznejších krytov, konektorov alebo aj obrúčok okuliarov a svoje významné miesto má v automobilovom alebo spotrebnom priemysle.

Technológia P3™ (Programmable PhotoPolymerization)

Programovateľná fotopolymerizácia P3™, je technológia 3D tlače pre sériovú výrobu. Pri nej sa materiál postupne vrství a vytvrdzuje pomocou displeja s vysokým rozlíšením. Vďaka tejto technológii dosiahnete špičkovú presnosť, kvalitne spracované detaily, hladké povrchy a zvýšenú výrobnú kapacitu. Regulácia tlaku, teploty a separačnej sily v priebehu tlače navyše zaisťujú, že prvý aj posledný diel série sú mechanicky aj tvarovo totožné. Diely môžu po temperovaní v peci získať tepelnú odolnosť až do 300 °C, a preto sa často používajú v leteckom priemysle.

Technológia BMD™ (Bound Metal Deposition)

Technológia BMD™ (Bound Metal Deposition) vychádza z priemyselnej technológie Metal Injection Molding (MIM). Výroba prebieha podobne ako pri technológii FDM a používa prášok stmelený polymérom vo forme kovových tyčiniek. Roztavený materiál je potom nanášaný vrstva po vrstve. Výrobný proces sa dá rozdeliť na tri časti, kedy sa v tlačiarni vytlačí tzv. zelený diel (Green part), potom je diel zbavený spojiva a následne prejde procesom sintrovania. Hlavnými výhodami technológie je jednoduchosť obsluhy a výmeny materiálu, prispôsobiteľnosť nastavenia tlače a jeho bezpečnosť pri používaní.

Technológia Binder Jetting

Technológia Binder Jetting (tryskanie spojiva) predstavuje komplexné riešenie v oblasti výroby kovových dielov na koncové použitie bez potreby nástrojov. Každá vrstva je tvorená nanášaním prášku a následným presným tryskaním spojiva, ktoré prášok stmelí a vytvorí precíznu geometriu dielu. Po dokončení tlače sa prebytočný prášok odstráni ručným odsávaním, ktoré pripraví prášok na recykláciu a ďalšie použitie. Kvalitné a spoľahlivé sintrovanie v priemyselných peciach odstráni z dielov vysokopevnostné spojivo a zaistí homogenizáciu materiálu. Popri zjednodušenom postprocessingu vyniká technológia aj vysokým rozlíšením tlače a flexibilnou výrobnou kapacitou.

Technológia Powder Bed Fusion

Na princípe spekania práškovej vrstvy funguje aj technológia Powder Bed Fusion, bežne známa aj ako SLM (Selective Laser Melting) alebo DMLS (Direct Metal Laser Sintering). Laserový lúč selektívne speká tenké vrstvy kovového prášku na vytvorenie dielov priamo podľa CAD modelu. Hotový diel sa zbaví prebytočného prášku, ktorý sa po prefiltrovaní dá znovu použiť pri ďalšej výrobe. Technológia zaručuje vysokú presnosť výroby, spracovanie do najjemnejšieho detailu aj krátku dobu výrobného cyklu.