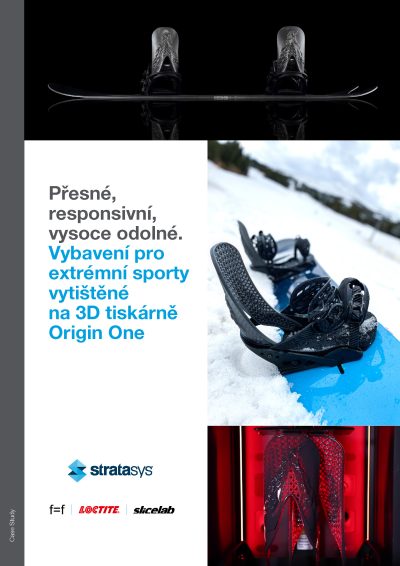

Presné a vysoko odolné vybavenie pre extrémne športy vytlačené na 3D tlačiarni Origin One

Dvaja dizajnéri, ktorých spojila vášeň pre snowboarding, technológie a design snowboardového vybavenia, sa rozhodli vziať veci do vlastných rúk a vytvoriť riešenie na mieru vyrobené 3D tlačou.

Špičkové viazanie na mieru

Športové vybavenie sa neustále vyvíja a technologické zlepšenia sú kľúčom k udržaniu konkurencieschopnosti, avšak výrobcovia sa snažia držať krok s meniacimi sa požiadavkami zákazníkov. Dvaja dizajnéri, ktorých spojila vášeň pre snowboarding, technológie a design snowboardového vybavenia, sa rozhodli vziať veci do vlastných rúk a vytvoriť riešenie na mieru vyrobené 3D tlačou. Dizajnérske štúdiá Slicelab a f=f sa spojili s tímami Stratasys Origin One a Henkel Loctite s cieľom prerobiť základnú súčasť snowboardového viazania – opornú pätku.

Pätka je časť snowboardového viazania, ktorá podopiera jazdcovo lýtko a pomáha jazdcovi riadiť snowboard tým, že ju používa ako páku na zmenu uhla snowboardu. Čím lepšia je konštrukcia tejto časti, tým väčšiu kontrolu nad snowboardom jazdec má.

3D tlačiareň Origin One si konštrukčný tím vybral pre jej schopnosť tlačiť previsy a strmé uhly bez straty na kvalite a presnosti – spoľahlivo vyrába diely, ktoré sú na nerozoznanie od tých vstrekovaných. Ďalším kľúčovým faktorom, podporujúcim vynikajúcu kvalitu tlače, bol široký výber odolných materiálov. Tieto možnosti zaručovali, že bude 3D tlač úspešná a ekonomická, pokiaľ ide o použité materiály a spotrebu energie.

Pri riešení problémov s iteráciami návrhu, zabezpečovaní dokonalej tlače a výberu správneho vysoko odolného, pružného a estetického materiálu IND 3172 spoločnosti Henkel Loctite, ktorý spĺňal požiadavky projektu, bol konštruktérom veľmi aktívne nápomocný tím zákazníckej podpory Stratasys pre Origin One.

Možnosť nastaviť mechanické vlastnosti materiálu v parametrickom softvéri nám umožňuje jednoducho upraviť niekoľko vstupov a vygenerovať rozdielnu geometriu.

Diego Taccioli

spoluzakladateľ a dizajnér spoločnosti Slicelab.

Nové možnosti v návrhu

V súčasnej dobe neexistuje na trhu ponuka viazania na snowboard na mieru – najlepšou možnosťou je kúpiť niekoľko rôznych verzií od rôznych firiem a vyskúšať, čo každému snowboardistovi vyhovuje najlepšie. Spolupráca firiem Slicelab, f=f, Stratasys a Henkel sa zrodila z myšlienky na vytvorenie vymeniteľných oporných pätiek, ktoré by jednotlivým jazdcom umožnili väčšiu kontrolu nad ich snowboardmi a dali by sa rýchlo meniť.

„Ako dlhoročný snowboardista a miestnych obyvateľov Colorada som si všimol, akú veľkú úlohu hrajú technológie v zimných športoch, najmä čo sa týka odolnosti, výkonu a hlavne komfortu a ergonómie. Začali sme sa pohrávať s myšlienkou, či by nebolo možné vymieňať vlastné časti výstroja, ktoré by sa prispôsobovali každodenným preferenciám jazdca a neustále sa meniacim poveternostným podmienkam, ako je napríklad použitie okuliarov pri zhoršených svetelných podmienkach alebo reflexných okuliarov s tmavými sklami – podľa toho, aká je predpoveď počasia pred výjazdom hore,“ hovorí Diego Taccioli, spoluzakladateľ a dizajnér spoločnosti Slicelab.

Konštruktéri zo spoločností Slicelab a f=f navrhli opornú pätku pre snowboard, aby podporili jedného zo zakladateľov firmy Slicelab, Diega Taccioliho, a splnili jeho prianie mať možnosť jazdiť na horských zjazdovkách a ten istý deň potom navštíviť terénny park a trénovať skoky, otočky a ďalšie triky . Jeho preferencie i postava boli zohľadnené v navrhovanom diele, aby zodpovedal požadovanej hmotnosti, pevnosti, odolnosti proti nárazu a pružnosti, teda vlastnostiam, ktoré boli stanovené počas 3D modelovania pomocou nástrojov FEA.

Navrhnutá mriežková štruktúra umožňovala prispôsobiť flexibilitu v rôznych častiach dielu, čo by vstrekovaním – obvyklou metódou na výrobu komponentov snowboardového viazania – nebolo možné vyrobiť. Zadanie bolo jasné – pre úspešný výsledok bolo potrebné použiť 3D tlačiareň kompatibilnú s funkčným materiálom, ktorý by bol odolný voči extrémnym nárazom a ohybom. Tlačiareň musí byť schopná zvládnuť tlač vysokých modelov so zložitou geometriou (čo je Achillova päta akejkoľvek výrobnej technológie). A poslednou požiadavkou je doba výroby – pätka musí byť hotová do budúceho týždňa, kedy je Diego Taccioli pripravený ju otestovať.

Prelomový návrh pätky s mriežkovou štruktúrou zaistil, že je konečná konštrukcia dostatočne ľahká, a poskytla kontrolu nad tým, ktoré oblasti sa budú môcť ohýbať, a ktoré zostanú počas používania pevné. Konštruktéri spoločností Slicelab a f=f potom najviac namáhané miesta vystužili vytvorením modelu Skalistých hôr v Colorade cez celú inak hladkú zadnú stranu, čo dodalo potrebnú pevnosť a individuálny estetický vzhľad.

Vysokorýchlostná a presná priemyselná 3D tlačiareň Stratasys Origin One využíva technológiu zvanú programovateľná fotopolymerizácia P3™, ktorá poskytuje výnimočnú presnosť a rýchlosť tlače. Tieto vynikajúce vlastnosti umožňujú vytvárať previsy a premostenia, ktoré by iné 3D tlačiarne či zariadenia neboli schopné vytlačiť bez chýb a kazov. Celý diel bol vytlačený iba s jednou jedinou podporou, aby sa zachoval výsledný vzhľad a dojem, a zároveň sa šetril materiál. Kompletný proces od CAD súboru až k opornej pätke pripravenej na ostrú jazdu trval necelých 14 hodín.

Oporná pätka bola vytlačená z materiálu, ktorého zloženie zaručuje pevnosť a odolnosť proti nárazu pri súčasnom zachovaní hladkého povrchu, ktorý je možné tiež následne leštiť a ďalej spracovávať. Materiál Henkel Loctite IND 3172 je dimenzovaný na 1400 MPa a poskytuje 100% predĺženie pred pretrhnutím. Zaistil tak, že počas používania nedôjde k prasknutiu alebo deformácii, čo je kľúčové pre bezpečnosť jazdca a celkový úspech výrobku. A čo náklady? Pri porovnaní výsledkov 3D tlače s tým, čo by sa dalo očakávať pri vstrekovaní, boli výsledky finančne porovnateľné, avšak v prospech 3D tlače hovorilo okrem životnosti Hladký dopad s 3D tlačou výrobku niekoľko výhod – schopnosť rýchlo vyrobiť koncový výrobok od návrhu po dokončení za menej ako jeden deň, 3D tlač navyše umožnila ušetriť 57,96 gramov materiálu. Ďalším kladom bola úspora času a nákladov na prepravu dielov – 3D tlačiareň Origin One je dostatočne malá na to, aby mohla stáť priamo v kancelárii, takže odpadla zákazková výroba dielov v zámorí. Projekt tak mohol byť dokončený na mieste.

Ľahšie a ergonomickejšie

Zatiaľ čo komerčne dostupné snowboardové viazania sa v súčasnosti vyrábajú vstrekovaním, 3D tlač umožnila pri tejto pätke dosiahnuť nižšiu hmotnosť, ľahšie ovládanie a lepšiu podporu v miestach, kde ju jazdec potrebuje. Obsiahly – a stále sa rozširujúci – katalóg materiálov Origin One taktiež umožnil výber toho najvhodnejšieho materiálu pre danú aplikáciu. A v neposlednom rade – silné partnerstvo medzi spoločnosťami Stratasys a Henkel Loctite zabezpečilo konštruktérom prvotriednu technickú podporu v priebehu celého procesu.

A čo testovacia skúška v letovisku Breckenridge v Colorade? Dopadla výborne. Diego Taccioli mohol uskutočniť svoj plán a vyskúšať pätku na niekoľkých tratiach. Fungovala presne podľa jeho predstáv.

„Vzhľadom na aktuálne využitie aditívnej výroby možno predpokladať, že v budúcnosti nebude potrebné výrobky tak kompletovať z konštrukčných dielov alebo prvkov na úpravu veľkosti,“ vysvetľuje Taccioli. „Možnosť nastaviť mechanické vlastnosti materiálu v parametrickom softvéri nám umožňuje jednoducho upraviť niekoľko vstupov a vygenerovať rozdielnu geometriu, vhodnú napríklad na bežnú rekreačnú jazdu alebo napríklad na intenzívny tréning v prašane.“

Stiahnite si našu prípadovú štúdiu

Získajte inšpiráciu a nápady pre svoje vlastné projekty a ciele. Stiahnite si našu prípadovú štúdiu a objavte, ako sme pomohli našim klientom riešiť ich výzvy a aké stratégie sme použili na dosiahnutie úspechu.