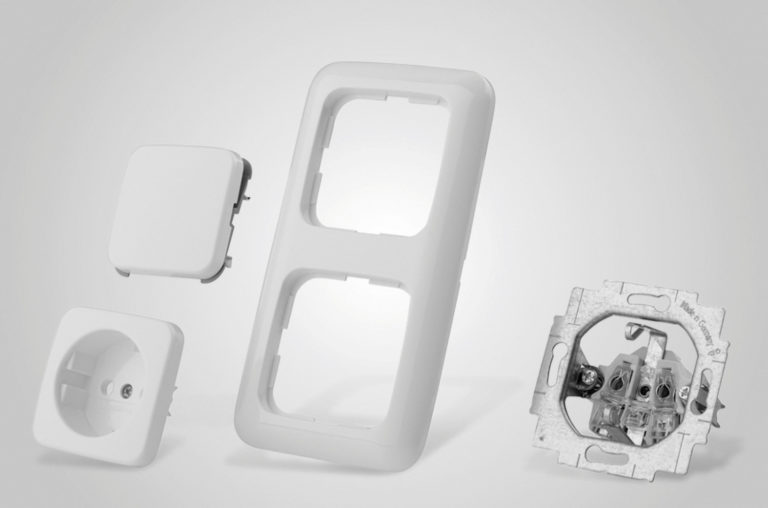

Meranie plastových dielov

Kontrola kvality v procesnom reťazci výroby plastových dielov vstrekovaním.

ATOS je optický skener na meranie 3D súradníc, ktorý umožňuje bezkontaktné meranie kompletného povrchu prototypov, elektród, foriem a vstrekovaných dielov bez ohľadu na veľkosť objektu. Oproti dotykovému meraniu dokáže táto metóda rýchlo zaznamenať komplexný všeobecný tvar zložitých výliskov.

Priemyselná 3D metrológia v spracovaní plastov

3D metrológia pomáha v segmente spracovania plastov tým, že podporuje a urýchľuje všetky fázy výroby v procese vstrekovania plastov, vyfukovania plastov a tvarovania za tepla: od výroby prototypov a nástrojov cez protokoly o inšpekcii prvého kusu až po analýzu zostavy formy a testovania zaťaženia.

- 3D inšpekcia tvarov a rozmerov

- Výroba foriem a elektród

- Analýza zostavy a testovania

Materiálové vlastnosti

Typické použitie – znalosť materiálových charakteristík zliatin, z ktorých sú plechy vyrobené.

- Skúšky ťahom, tlakové skúšky, skúšky strihu a ohybové skúšky

- Anizotropie a Youngův modul

- Krivka tečenia

- Hodnota N, hodnota R

- Porovnanie a výber materiálu

Výhody – Zistenie správania materiálu, napr. hodnôt elastickej a plastickej deformácie alebo vplyv smeru a dĺžky vlákien, umožňuje výber optimálneho materiálu. Reprodukovateľné stanovenie materiálových charakteristík pre nové diely.

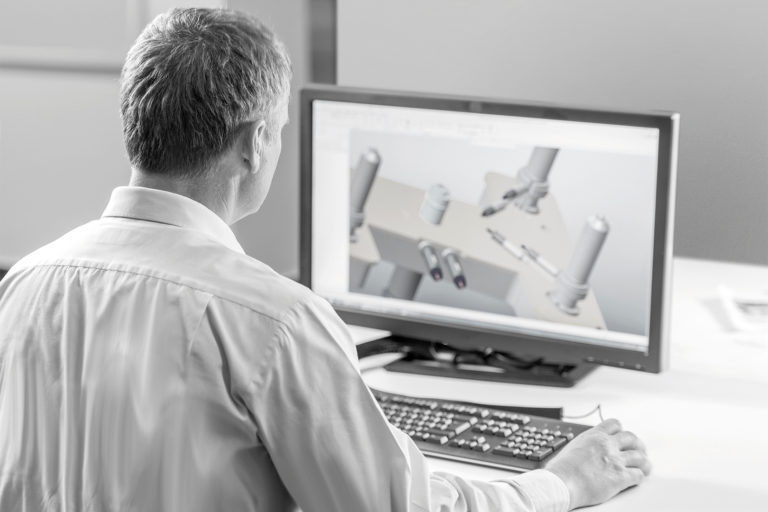

CAD / PMI – Dizajn

Typické použitie – Ak bol CAD model dielu dodaný s inšpekčnými prvkami už počas návrhu, je možné vykonať plánovanie 3D merania a inšpekciu bez výkresu s použitím dát PMI (import a vyhodnotenie dát FTA/MBD).

- Plánovanie inšpekcie v CAD (PLM)

- Rozhranie PMI (CATIA, PRO-E, NX)

- Kompenzácia skrútenia a zmrštenia

- Kompenzácia deformácie dielu úpravou CAD modelu nástroja

Výhody – Priamy import a vyhodnotenie PMI dát obsahujúcich tolerancie špecifikované na 3D navrhovaných modeloch urýchľujú procesy vývoja nových produktov a výrobné procesy, pretože 3D meranie je možné plánovať na základe CAD dát alebo cez dáta FTA/MBD pred výrobou samotného dielu.

CAE – Simulácia a overenie

Typické použitie – Simulácia slúži na výpočet a vizualizáciu plnenia formy, vtoku, pridržiavacieho tlaku, reguláciu teploty a doby dotlaku. Účelom je predísť chybám a optimalizovať využitie materiálu, dobu cyklu a veľkosť stroja na základe prognózy správania materiálu a procesných parametrov.

- Obmedzenie skrútenia, zmrštenia a hrúbky materiálu

- Spracovanie dát zo simulácie

- Spracovanie dát z meraní

- Porovnanie simulácie a reálneho merania

- Overenie simulácie vstrekovania

Výhody – Podpora pri výbere materiálu, posúdenie nástrojov a optimalizácia procesných parametrov vstrekovania. Analýza trendu na základe simulovaných parametrov prináša spoľahlivosť pri rozhodovaní o ďalšom postupe (hľadanie najlepšej siete).

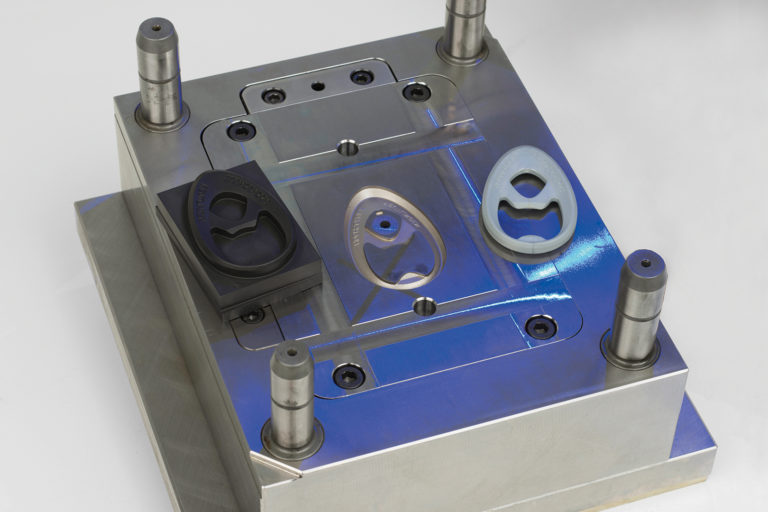

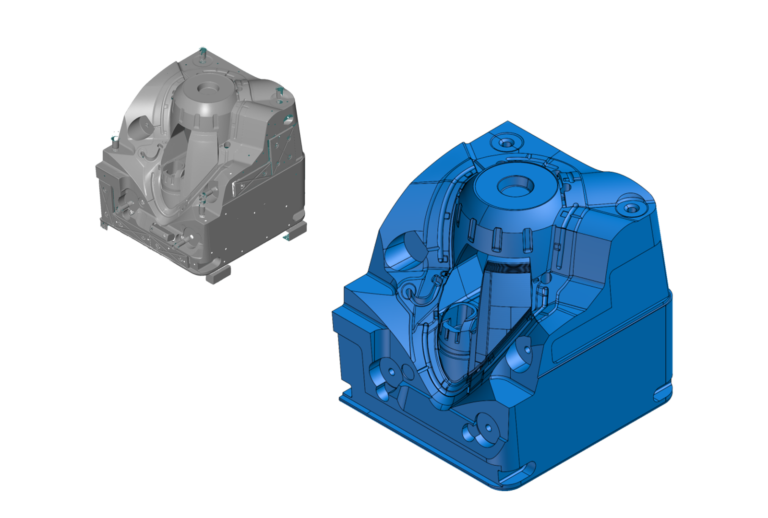

CAD / CAM – Formy a elektródy

Typické použitie – 3D digitalizácia šetrí čas a náklady ako pri výrobe foriem a elektród, tak pri údržbe. Kontrola procesu v ranom štádiu znižuje počet korekčných slučiek, a to najmä v prípade viacnásobných foriem.

- Optimalizácia väčšieho počtu dutín

- Kontrola erodovaných oblastí a výroby elektród

- Cielená korekcia nástroja

- Kontrola opotrebenia

- Dynamická analýza 3D pohybu

Výhody – Meranie skrútenia a deformácie plastových dielov počas skúšania formy vedie k cielenej optimalizácii nástroja.

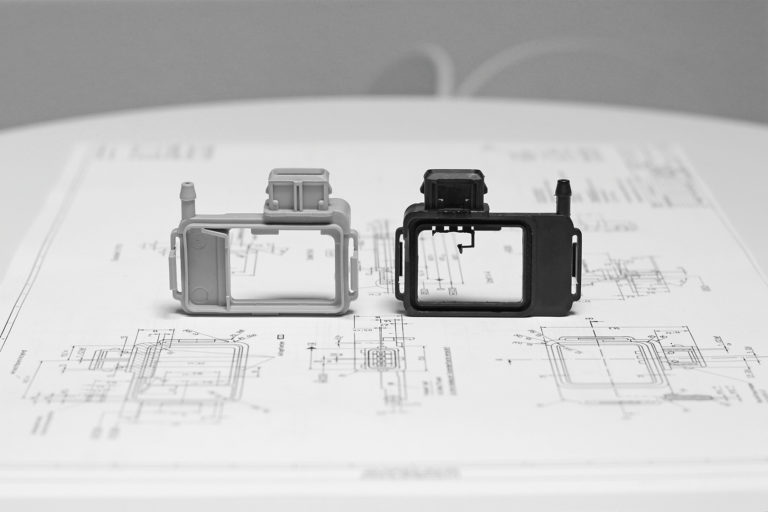

Vstrekované diely a test prvej vzorky

Typické použitie – Celoplošné analýzy tvarov a rozmerov vrátane kompletných protokolov o meraní a inšpekcii (FAI) zaisťujú zabezpečenie funkčnosti a splnenie vizuálnych požiadaviek, a umožňujú montáž dielu bez pnutia.

- Inšpekcia geometrie a hrúbky materiálu

- Stiahnutiny, skrútenie a zmrštenie (lokálne/globálne)

- Kompenzácia deformácie dielu úpravou CAD modelu nástroja

- Porovnánie dutiny

- Analýza geometrických rozmerov a tolerancií, GPS

Výhody – Prehľadné a zrozumiteľné výsledky umožňujú rýchle stanovenie korekčných hodnôt nielen pre geometriu nástroja (stiahnutiny, skrútenie a zmrštenie), ale aj pre strojné a procesné parametre (pridržiavací tlak, regulácia teploty, doba plnenia a pod.).

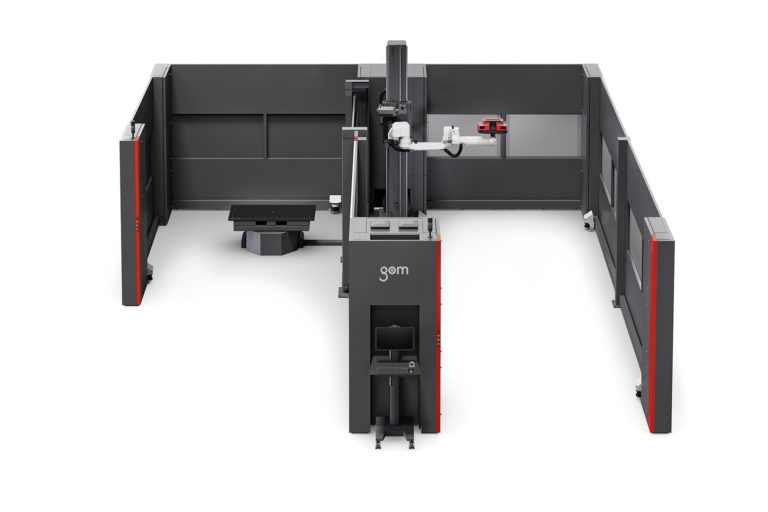

Výroba a sériová kontrola

Typické použitie– V rámci kontroly sériovej výroby pomáhajú automatizované mobilné meracie pracoviská znížiť zmätkovitosť a skrátiť čas nápravných opatrení.

- Automatizovaná kontrola kvality

- Správy o inšpekcii vo výrobnom závode

- Analýzy trendu v reálnom čase (príčina/pokrok)

- Štatistická analýza a export (Cp/Cpk/Pp/Ppk/Min/Max/Prům/Sigma)

Výhody– Meracie pracovisko na kľúč je možné flexibilne rozmiestniť podľa potreby a používať priamo vo výrobe na rýchle dodanie meraných výsledkov.

Zostava a testovanie

Typické použitie – Celoplošné alebo bodové online 3D sledovanie umožňuje ustavenie a polohovanie fyzických dielov vzájomne voči sebe (optická mierka) a prenesenie optimálneho virtuálneho ustavenia do skutočného fyzického sveta.

- Virtuálna zostava

- Analýza presahov a škár

- Deformačná analýza

- Testy životnosti a deštrukčné testy

Výhody – Rýchla analýza zostavy pre prototypy, Meisterbock & Cubing a pre série v reálnom čase.